Der Liegefermenter ist ein modernes Industriegerät, das für die Zubereitung, Reifung und Lagerung von Sauerteig in der Bäckereiproduktion bestimmt ist. Sein horizontal-zylindrisches Design ermöglicht einen leichten Zugang, effizientes Mischen und einfaches Entleeren, was ihn zur idealen Lösung für Produktionsbetriebe jeder Größe macht.

Hergestellt aus hochwertigem Edelstahl (Inox) gewährleistet der Fermenter höchste Hygienestandards, Langlebigkeit und einfache Wartung. Das integrierte System zur Temperatur- und Gärzeitkontrolle schafft ideale Bedingungen für die Entwicklung der natürlichen Mikroflora – Milchsäurebakterien und Hefen – die dem Teig Fülle, Aroma und Stabilität verleihen.

Wichtige Merkmale:

Fassungsvermögen angepasst an die Bedürfnisse der Bäckerei – ab 100 l

Isoliertes Gehäuse mit Kühl- oder Heizsystem

Präzise Prozesskontrolle – manuell oder automatisch

Bodenventil für schnelles und einfaches Entleeren des Teigs

Optionales CIP-System (Clean-in-Place) nach Kundenwunsch – zur automatischen Reinigung ohne Demontage

Längere Frische und besserer Geschmack des Brotes

Schnellere und kontrolliertere Produktion – ideal für mittlere und große Kapazitäten

Zeitersparnis und geringerer Bedarf an Handarbeit

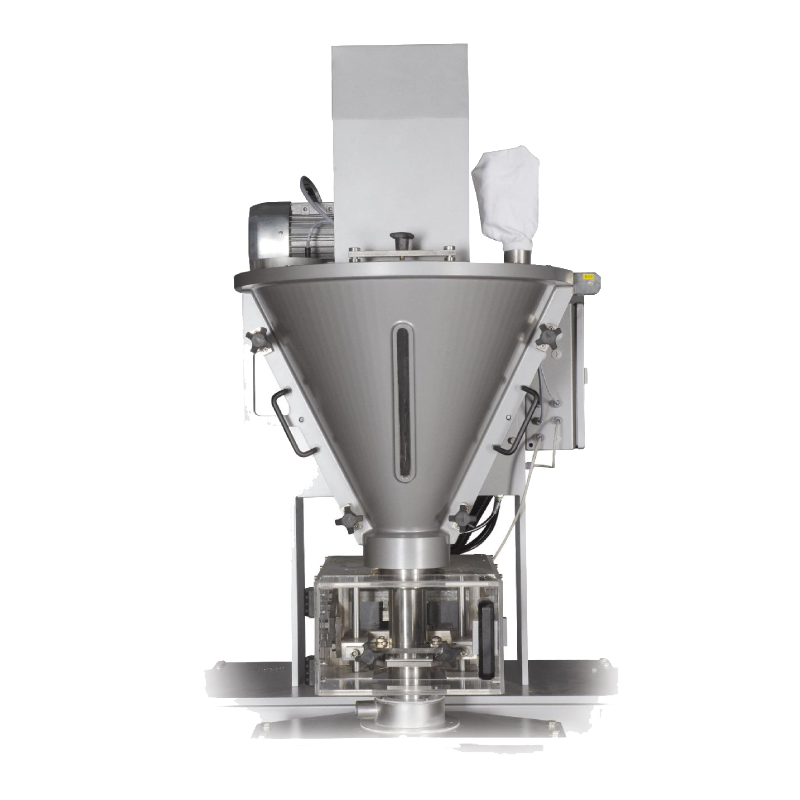

Der Stehfermenter ist ein vertikal ausgerichtetes Industriegerät zur kontrollierten Fermentation und Lagerung von Sauerteig in der Bäckereiproduktion. Durch sein aufrechtes, zylindrisches Design benötigt dieser Fermentertyp weniger Stellfläche und ist daher eine praktische Lösung für Bäckereien mit begrenztem Raum.

Er ist aus Edelstahl (AISI 304/316) gefertigt, was ein hohes Maß an Hygiene, einfache Wartung und Langlebigkeit garantiert. Ausgestattet mit einem Wärmemantel zum Heizen und/oder Kühlen sowie einem System zur präzisen Steuerung von Temperatur und Gärdauer.

Wichtige Merkmale:

Vertikales Design, das Platz in der Produktionshalle spart

Fassungsvermögen ab 100 l, je nach Bedarf

System zur Steuerung von Temperatur und Gärzeit

Bodenventil für einfache Entleerung

Möglichkeit zur Integration eines CIP-Systems für automatische Reinigung

Ideale Lösung für räumlich begrenzte Produktionsstätten

Konstante Qualität und Fermentation unter kontrollierten Bedingungen

Weniger Handarbeit und schnellerer Produktionsprozess

Einfache Wartung und hoher Hygienestandard in allen Phasen

CIP (Clean-In-Place) ist ein automatisiertes System zur internen Reinigung von Anlagen wie Fermentern, Tanks und Rohrleitungen, ohne dass eine Demontage oder manuelle Reinigung erforderlich ist. Es wird in der Back-, Mühlen-, Lebensmittel- und Pharmaindustrie eingesetzt, wo Hygiene oberste Priorität hat.

Das Ziel des CIP-Systems ist es, eine schnelle, gründliche und zuverlässige Reinigung der Produktionsanlagen zu gewährleisten, den Wasser- und Chemikalienverbrauch zu reduzieren und die Effizienz sowie die Sicherheit der Produktion zu erhöhen.

Wichtige Merkmale:

Automatische Reinigung ohne Demontage der Anlage

Mehrere Zyklen: Spülen, alkalische Reinigung, Desinfektion, Endspülen

Steuerungseinheit (manuell oder automatisch – PLC)

Tanks für Wasser, Reinigungsmittel und Desinfektionsmittel

Pumpen, Ventile und Sensoren zur Kontrolle von Durchfluss, Temperatur und Leitfähigkeit

Optionales Rückgewinnungssystem zur Wiederverwendung von Lösungen (Rezirkulation)

Höheres Hygieneniveau und Zuverlässigkeit in der Produktion

Kürzere Reinigungszeit und geringere Kosten

Reduzierter Wasser- und Chemikalienverbrauch

Minimiertes Kontaminationsrisiko

Ideale Lösung für Anlagen in kontinuierlicher Produktion (Fermenter, Mischer, Linien)

Industrielle Silos dienen zur Lagerung und Dosierung von Rohstoffen in Schüttgutform, wie Zucker, Salz, Mehl, Stärke, Mühlennebenprodukte, pulverförmige und granulierte Zusatzstoffe. Sie sind so konstruiert, dass sie eine sichere, hygienische und kontrollierte Logistik von Materialien in der Lebensmittel- und Prozessindustrie gewährleisten.

Silos können innen oder außen aufgestellt werden, gefertigt aus Edelstahl oder Aluminium, je nach Rohstofftyp und Produktionsbedingungen.

Wichtige Merkmale:

Fassungsvermögen entsprechend den Produktionsanforderungen

Ausführung aus AISI 304/316, AlMg

Konischer Boden mit Vibro-Fluidisierung für einfaches Entleeren

Integrierte Sensoren für Füllstand und Entleerung

Möglichkeit zur Integration in automatische Dosier- und Fördersysteme

Filter zur Kontrolle von Staub und Druck

Optionale Wägezellen zur Gewichtskontrolle

Sichere Lagerung von Rohstoffen unter kontrollierten Bedingungen

Reduzierung manueller Arbeit und Verbesserung der Produktionseffizienz

Ermöglicht automatische Dosierung und präzise Rezeptkontrolle

Platzsparend und erleichtert die Logistik innerhalb der Produktion

Möglichkeit der Anbindung an Förderanlagen, Schnecken und Waagen

Transportleitungen sind ein wesentlicher Bestandteil automatisierter Produktionsprozesse und ermöglichen den sicheren, kontinuierlichen und hygienischen Transport von Rohstoffen wie Mehl, Zucker, Salz, Zusatzstoffen, pulverförmigen und granulierten Komponenten sowie Flüssigkeiten.

Die Rohrleitungssysteme werden individuell nach Produktionslayout, Transportvolumen und physikalischen Eigenschaften der Materialien ausgelegt.

Wichtige Merkmale:

Hergestellt aus Edelstahl (AISI 304/316) oder AlMg (für bestimmte Lebensmittelbedingungen)

Vollständig geschlossenes System – verhindert Kontamination und Materialverluste

Glatte Innenflächen – für einfache Reinigung und minimale Rückstände

Möglichkeit zur manuellen oder automatischen Reinigung (CIP)

Unterschiedliche Durchmesser und Formen (gerade, Winkel, Y-Verteiler usw.)

Angepasste Anschlüsse zu Silos, Dosierstationen, Mischern und Verpackung

Dosierung kann vakuumbasiert, druckluftbetrieben oder pumpengestützt erfolgen

Dosierstationen sind Schlüsselstellen innerhalb des Produktionsprozesses, an denen Rohstoffe wie Mehl, Salz, Zucker, Wasser, Öle und Zusatzstoffe automatisch oder manuell in Mischer, Fermenter oder andere Prozesslinien dosiert werden. Ihre Hauptaufgabe ist es, Präzision, Zuverlässigkeit und Kontinuität in der Rezepturvorbereitung zu gewährleisten, wodurch eine hohe und gleichbleibende Produktqualität erreicht wird.

Abhängig von Produktionskapazität und Automatisierungsgrad können Dosierstationen manuell, halbautomatisch oder vollautomatisiert sein und in ein zentrales Produktionsleitsystem (SCADA, PLC, HMI) integriert werden.

Wichtige Merkmale:

Präzise Dosierung der Rohstoffe nach vordefinierten Rezepten

Möglichkeit zur Dosierung in mehrere Linien oder Mischer gleichzeitig

Systeme mit Wägezellen für exakte Mengensteuerung

Bedienpulte mit Touchscreen (HMI)

Integration mit Förderanlagen, Silos und Mischern

Automatische Rezepturerkennung und Chargenerfassung

Optionale Scanner zur Identifizierung von Bedienern und Rohstoffen

Verbesserte Qualität und Produktkonsistenz

Reduzierter Rohstoffverbrauch und geringere Verluste

Geringere Fehleranfälligkeit durch Bedienpersonal

Schnellere Chargenvorbereitung und bessere Rezepturkontrolle

Möglichkeit zur Nachverfolgung und Archivierung jeder Dosierung (Traceability)

In der modernen Lebensmittel-, Back- und Prozessindustrie ist die präzise Dosierung von Rohstoffen ein entscheidender Schritt zur Herstellung standardisierter, hochwertiger Produkte. Wir bieten ein breites Spektrum an Dosiersystemen, die an verschiedene Rohstoffarten (Mehl, Zucker, Zusatzstoffe, Pulver, Flüssigkeiten) und Automatisierungsgrade angepasst sind.

Alle Systeme sind für eine einfache Integration in bestehende Produktionslinien konzipiert, mit Fokus auf Genauigkeit, Zuverlässigkeit und einfache Wartung.

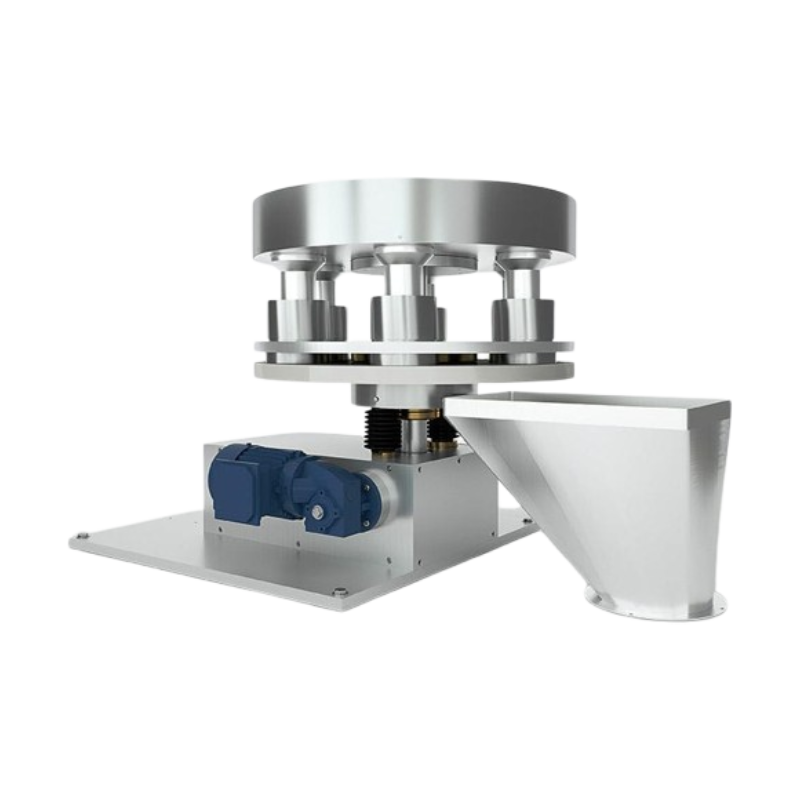

1. Schneckendosiersysteme

Ideal für pulverförmige und granulierte Materialien

Gesteuerte Dosierung über Frequenzumrichter

Erhältlich in Versionen für Grob- und Feindosierung

Ausführung in Edelstahl (AISI 304/316)

2. Gravimetrische Systeme (nach Gewicht)

Waagen mit Wägezellen

Dosiergenauigkeit bis ±0,1 %

Integration in SCADA/PLC-Systeme

Ideal für automatische Dosierung von Mehl, Salz, Zucker

3. Volumetrische Systeme (nach Volumen)

Dosierung basierend auf Volumenkammern oder Sensoren

Einfache Lösung für Flüssigkeiten, Öle und Sirupe

Schnelle Installation und geringer Wartungsaufwand

4. Manuelle Dosierstationen

Display mit Rezepturen und Bedienerführung

Verknüpft mit elektronischer Waage

Chargenidentifikation und Datenarchivierung

5. Vollautomatisierte Dosierstationen

Kombination mehrerer Silos, Förderer und Dosiergeräte

Zentrales Steuerungssystem (HMI + PLC)

Gleichzeitige Dosierung mehrerer Komponenten in mehrere Mischer