Ležeći fermentor predstavlja savremeni industrijski uređaj namijenjen za pripremu, zrenje i skladištenje kiselog tijesta u pekarskoj proizvodnji. Njegov horizontalni cilindrični dizajn omogućava lak pristup, efikasno miješanje i jednostavno pražnjenje, što ga čini idealnim rješenjem za proizvodne pogone svih veličina.

Izrađen od visokokvalitetnog nehrđajućeg čelika (inoks), fermentor osigurava najviše higijenske standarde, dugotrajnost i lako održavanje. Ugrađeni sistem za kontrolu temperature i vremena fermentacije stvara idealne uslove za razvoj prirodne mikroflore — laktobacilusa i kvasaca — koja daje tijestu punoću, aromu i stabilnost.

Ključne karakteristike:

Zapremina prilagođena potrebama pekare — od 100 l pa nadalje

Izolovano kućište sa sistemom za hlađenje ili grijanje

Precizna kontrola procesa — ručna ili automatska

Donji ventil za brzo i lako pražnjenje tijesta

Opcioni CIP sistem (Clean‑in‑Place) u dogovoru sa kupcem — za automatsko čišćenje uređaja bez rastavljanja

Duža svježina i bolji ukus hljeba

Brža i kontrolisanija proizvodnja — idealno za srednje i velike kapacitete

Ušteda vremena i smanjena potreba za ručnim radom

Stojeći fermentor je vertikalno pozicioniran industrijski uređaj namijenjen za kontrolisanu fermentaciju i skladištenje kiselog tijesta u pekarskoj proizvodnji. Zbog svog uspravnog cilindričnog dizajna, ovaj tip fermentora zauzima manje podne površine, što ga čini praktičnim rješenjem za pekare sa ograničenim prostorom.

Izrađen je od nehrđajućeg čelika (AISI 304/316), što osigurava visok stepen higijene, jednostavno održavanje i dugotrajnost. Opremljen je termalnim omotačem za grijanje i/ili hlađenje, kao i sistemom za preciznu kontrolu temperature i trajanja fermentacije.

Ključne karakteristike:

Vertikalni dizajn koji štedi prostor u proizvodnom pogonu

Zapremina od 100 l pa nadalje, u zavisnosti od potreba

Sistem za kontrolu temperature i vremena fermentacije

Donji ventil za lako pražnjenje sadržaja

Mogućnost integracije CIP sistema za automatsko čišćenje

Idealno rješenje za prostorno ograničene proizvodne pogone

Konstantan kvalitet i fermentacija u kontrolisanim uslovima

Smanjen ručni rad i ubrzan proizvodni proces

Lako održavanje i visok nivo higijene u svim fazama

CIP (Clean-In-Place) je automatizovani sistem za unutrašnje čišćenje opreme kao što su fermentori, rezervoari i cjevovodi, bez potrebe za rastavljanjem ili ručnim pranjem. Koristi se u pekarskoj, mlinarskoj, prehrambenoj i farmaceutskoj industriji, gdje je higijena na prvom mjestu.

Cilj CIP sistema je da obezbijedi brzo, temeljno i pouzdano pranje proizvodne opreme, smanji potrošnju vode i hemikalija, te poveća efikasnost i sigurnost proizvodnje.

Ključne karakteristike:

Automatsko pranje bez rastavljanja opreme

Više ciklusa: ispiranje, alkalno pranje, dezinfekcija, finalno ispiranje

Kontrolna jedinica (ručna ili automatska – PLC)

Rezervoari za vodu, deterdžente i dezinfekciona sredstva

Pumpe, ventili i senzori za kontrolu protoka, temperature i provodljivosti

Opcioni povratni sistem za reutilizaciju rastvora (recirkulacija)

Viši nivo higijene i pouzdanost u proizvodnji

Skraćeno vrijeme čišćenja i manji troškovi

Smanjena potrošnja vode i hemikalija

Minimiziran rizik od kontaminacije

Idealno rješenje za opremu u neprekidnoj proizvodnji (fermentori, mješačice, linije)

Industrijski silosi služe za skladištenje i doziranje sirovina u skupnoj (bulk) formi, kao što su šećer, so, brašno, skrob, mlinovi ostaci, praškasti i granulirani dodaci. Konstruisani su tako da obezbjeđuju sigurnu, higijensku i kontrolisanu logistiku materijala u prehrambenoj i procesnoj industriji.

Silosi mogu biti unutrašnji ili spoljašnji, izrađeni od nehrđajućeg čelika ili aluminijuma u zavisnosti od tipa sirovine i proizvodnih uslova.

Ključne karakteristike:

Zapremina u skladu sa potrebama proizvodnje

Izrada od AISI 304/316, AlMg

Konusno dno sa vibro-fluidizacijom za lako pražnjenje

Integrisani senzori za nivo punjenja i pražnjenja

Mogućnost integracije u automatske dozirajuće i transportne sisteme

Filter za kontrolu prašine i pritiska

Opcione ćelije za mjerenje težine (load cells)

Sigurno skladištenje sirovina u kontrolisanim uslovima

Smanjuje manuelni rad i poboljšava efikasnost proizvodnje

Omogućava automatsko doziranje i preciznu kontrolu recepture

Štedi prostor i pojednostavljuje logistiku unutar proizvodnog pogona

Mogućnost povezivanja sa transporterima, vijačama i vaganjem

Transportni cjevovodi predstavljaju suštinski dio automatizovanih proizvodnih procesa, omogućavajući siguran, kontinuiran i higijenski transport sirovina kao što su brašno, šećer, so, aditivi, praškaste i granulirane komponente, kao i tečnosti.

Sistemi cjevovoda se dizajniraju individualno prema rasporedu proizvodnje, zapremini transporta i fizičkim svojstvima materijala.

Ključne karakteristike:

Izrađeni od nehrđajućeg čelika (AISI 304/316) ili AlMg (za određene prehrambene uslove)

Potpuno zatvoren sistem – sprečava kontaminaciju i gubitke materijala

Glatke unutrašnje površine – za lako čišćenje i minimalno zadržavanje ostataka

Mogućnost ručnog ili automatskog pranja (CIP)

Različiti prečnici i oblici (ravni, ugaoni, Y-razdjelnici itd.)

Prilagođeni priključci ka silosima, dozirnim mjestima, mješačima i pakovanju

Doziranje može biti vakumsko, na duvanje, pomoću pumpe itd.

Dozirna mjesta predstavljaju ključne tačke unutar proizvodnog procesa gdje se sirovine kao što su brašno, so, šećer, voda, ulja i aditivi automatski ili ručno doziraju u mješače, fermentore ili druge procesne linije. Njihova osnovna uloga je da obezbijede preciznost, pouzdanost i kontinuitet u pripremi recepture, čime se postiže visok i ujednačen kvalitet krajnjeg proizvoda.

U zavisnosti od proizvodnog kapaciteta i nivoa automatizacije, dozirna mjesta mogu biti manuelna, polu-automatska ili potpuno automatizovana, sa integracijom u centralizovani sistem upravljanja proizvodnjom (SCADA, PLC, HMI).

Ključne karakteristike:

Precizno doziranje sirovina po unaprijed definisanim receptima

Mogućnost doziranja u više linija ili mješača istovremeno

Sistemi sa ćelijama za težinu (load cells) za tačnu kontrolu količine

Kontrolni paneli sa ekranom osjetljivim na dodir (HMI)

Integracija sa transporterima, silosima i mješačima

Automatsko prepoznavanje recepture i evidencija doziranja po seriji

Opcioni skeneri za identifikaciju operatera i sirovina

Poboljšan kvalitet i ujednačenost proizvoda

Smanjena potrošnja sirovina i gubitaka

Manja mogućnost ljudske greške

Brža priprema serija i bolja kontrola nad recepturama

Mogućnost praćenja i arhiviranja svakog doziranja (traceability)

U savremenoj prehrambenoj, pekarskoj i procesnoj industriji, precizno doziranje sirovina predstavlja ključnu fazu u postizanju standardizovanog, visokokvalitetnog proizvoda. Nudimo širok spektar sistema za doziranje, prilagođenih različitim tipovima sirovina (brašno, šećer, aditivi, praškovi, tečnosti) i nivoima automatizacije.

Svi sistemi su dizajnirani za jednostavnu integraciju u postojeće proizvodne linije, sa fokusom na tačnost, pouzdanost i lako održavanje.

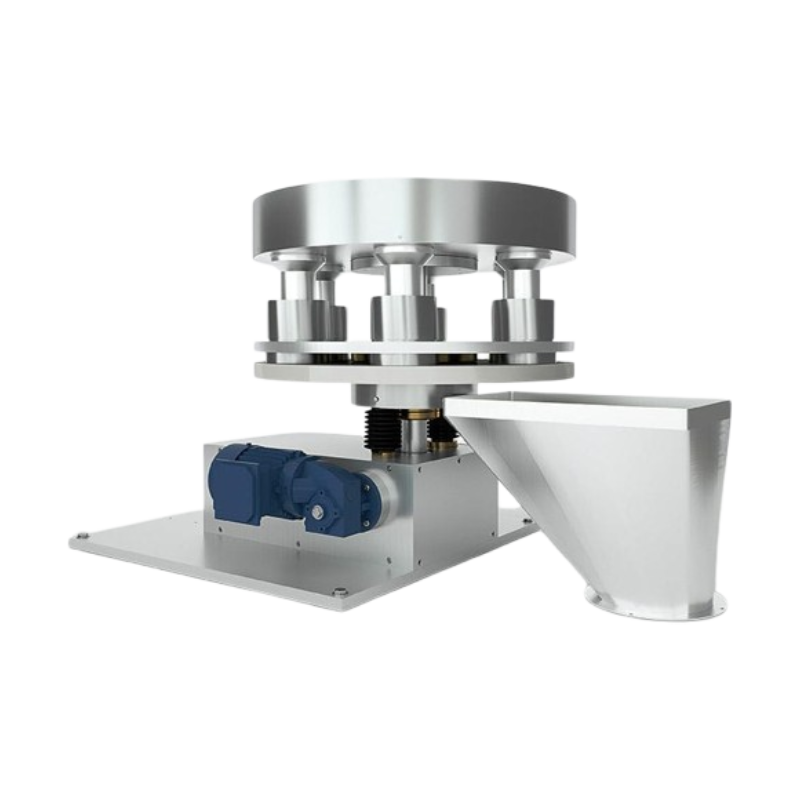

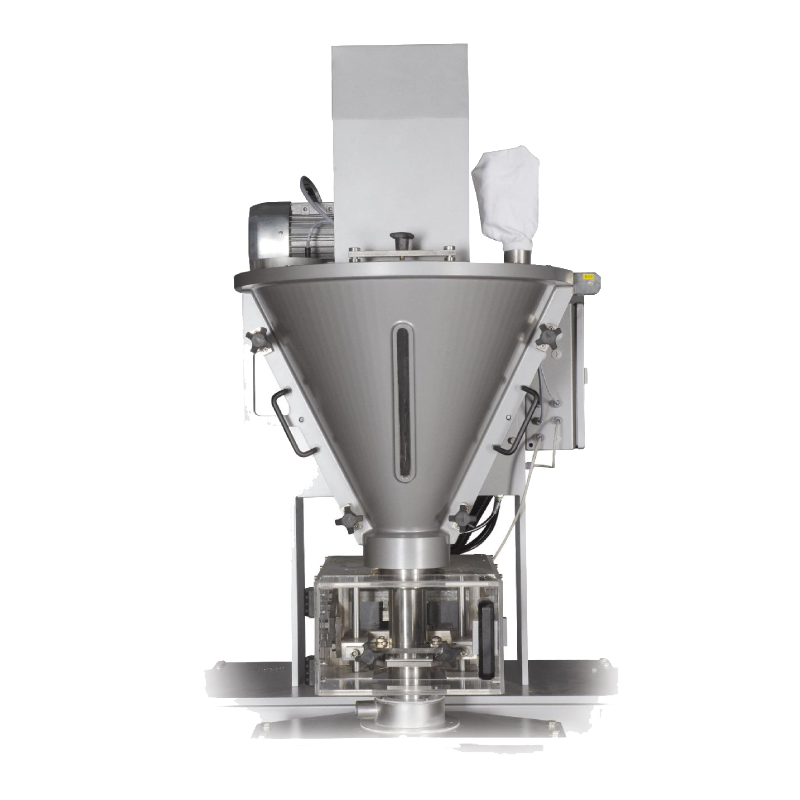

1. Pužni (vijčani) sistemi za doziranje

Idealni za praškaste i granulirane materijale

Kontrolisano doziranje putem frekventnog regulatora

Dostupni u verzijama za grubo i fino doziranje

Izrada od nerđajućeg čelika (AISI 304/316)

2. Gravimetrijski sistemi (po težini)

Vage sa ćelijama za mjerenje mase (load cells)

Preciznost doziranja ±0.1%

Integracija u SCADA/PLC sistem

Idealno za automatsko doziranje brašna, soli, šećera

3. Volumetrijski sistemi (po zapremini)

Doziranje bazirano na zapreminskim komorama ili senzorima

Jednostavno rješenje za tečnosti, ulja i sirupe

Brza instalacija i nisko održavanje

4. Ručna dozirna mjesta

Ekran sa recepturama i navođenjem operatera

Povezano sa elektronskom vagom

Identifikacija serije i arhiviranje podataka

5. Potpuno automatizovane dozirne stanice

Kombinacija više silosa, transportera i dozirajućih jedinica

Centralizovan sistem upravljanja (HMI + PLC)

Istovremeno doziranje više komponenti u više mješača